Коррозия винтовых свай. Как продлить срок службы свайно-винтового фундамента?

Срок службы винтовых свай, изготовленных из стали, зависит в первую очередь от скорости возникновения и развития коррозии, из-за чего возникают сомнения в надежности технологии. Что влияет на срок службы свайно-винтового фундамента и как его защитить?

Виды коррозии металлов

- Корродирующий материал – материал, подвергающийся коррозии.

- Коррозионная среда – среда, в которой происходит коррозионный процесс.

- Коррозионная стойкость – способность материала сопротивляться воздействию среды.

Химическая коррозия металла винтовой сваи

- непосредственный контакт частиц;

- хаотическое взаимодействие по всему объему или площади;

- при взаимодействии веществ электрон проходит путь порядка ионного радиуса;

- выделение энергии путем выделения тепла.

Срок службы сваи при данном воздействии будет зависеть от уровня водородного показателя кислотности среды в грунте (при пониженном уровне pH, характерном для кислой среды, скорость повышается) и от типа грунта.

Электрохимическая коррозия металла винтовой сваи

- протекание без прямого контакта частиц;

- пространственное разделение реагирующих частиц (разделение на анод и катод);

- при взаимодействии веществ в ходе реакции прохождение электроном большого пути, который зависит от конструкции электрохимической ячейки (разделение на анод и катод, через которые проходит постоянный ток);

- выделение энергии в виде электрической.

- коррозионные элементы с разделенными анодными и катодными поверхностями (например, изделие из разных видов металлов);

- коррозионные элементы с неразделенными анодными и катодными поверхностями, в которых вся поверхность металла служит и анодом, и катодом (например, изделие из одного вида металла).

Для электрохимической коррозии металла необходимо присутствие окислителя, способного восстанавливаться. Чаще всего окислителем выступает растворенный в воде кислород.

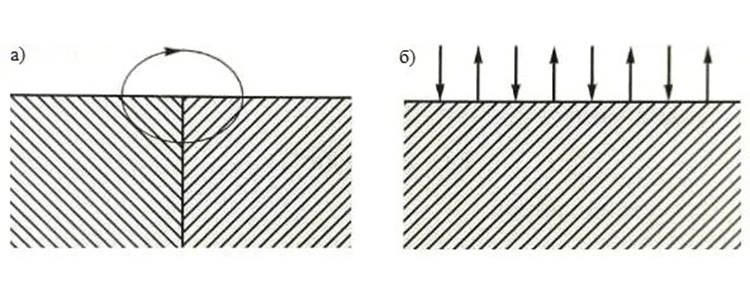

Коррозия в грунте, как правило, протекает по электрохимическому механизму с кислородной деполяризацией. Электрохимическая коррозия всегда требует наличия электролита (роль электролита играет влага, содержащаяся в грунте – конденсат, грунтовая вода и т.п.), с которым соприкасаются электроды – либо различные элементы структуры материала, либо два различных соприкасающихся материала с отличающимися окислительно-восстановительными потенциалами. Если в воде растворены ионы солей, кислот, электропроводность ее повышается, а скорость процесса увеличивается.

Однако для реакции электролитической диссоциации необходим электрический ток. Откуда он берется в грунте? Существует два источника тока – внешний и внутренний.

Внешний источник – блуждающие токи. Образуются они путем утечки с разных источников: железнодорожных и трамвайных путей, подземной техники, поврежденного электрического кабеля, заземлителей и т.д.

Удельное сопротивление сваи ниже, чем грунта, потому ток переходит в нее, образуя катодную зону, и покидает ее, уходя обратно в землю, создавая уже анодную зону. Единичные случаи прохождения блуждающего тока не повлияют на сваю, но постоянное действие разрушает ее металлическую структуру. Электрохимическая ячейка, образованная внешним источником тока, называется электролизером.

Кроме того, электрическая энергия может образовываться из химической в ходе электрохимической реакции. Это внутренний источник образования электрического тока. Реакция, химическая энергия которой в элементе превращается в электрическую, называется токообразующей реакцией. Электрохимическая ячейка, способная сама производить электрический ток, называется гальваническим элементом.

Воздействие электрохимической коррозии

на свайно-винтовой фундамент

- высококоррозионные (тяжелые глинистые, которые на протяжении долгого времени удерживают влагу);

- среднекоррозионные (суглинки);

- практически инертные в коррозионном отношении (супеси, песчаные грунты).

Скорость атмосферной коррозии также не является величиной постоянной и зависит от природы металла, окружающей его атмосферы и особенно влажности воздуха. Эта скорость изменяется от минимума для сухой и до максимума для влажной атмосферной коррозии.

Все это свидетельствует, что металл разрушается не с постоянной скоростью, а скачкообразно: скорость может увеличиться (сразу после установки из-за вмешательства в структуру грунта, весной/осенью при высокой влажности воздуха), а затем уменьшиться в разы (из-за уплотнения грунта, произошедшего естественным путем, в жаркий сухой сезон). Ограничение доступа кислорода и/или воды может привести к существенному замедлению процесса коррозии.

Особенности влияния условий протекания почвенной коррозии

на скорость развития коррозионных процессов винтовых свай

Наиболее эффективные способы борьбы

с коррозией винтовых свай

Увеличение толщины лопасти и стенки ствола

Увеличение толщины металла – основной способ увеличения долговечности металлоконструкций – иногда позволяет полностью отказаться от защитного покрытия.

Срок службы самого современного и качественного неметаллического покрытия, даже соответствующего критериям ГОСТ 9.032 «Лакокрасочные покрытия», составляет не более 10 лет, а горячего цинкования, относящегося к металлическим покрытиям, – 15 лет (по данным Американского института стали и сплавов (AISI)). Более того, нет гарантии, что во время установки сваи из-за значительного абразивного воздействия или столкновения с острыми предметами (камнями и т.п.) покрытие не получит повреждений. В этом случае ставку, определенно, лучше делать на толщину металла.

Использование легированной стали

Нанесение металлических покрытий

Однако с учетом абразивного воздействия грунта на защитное покрытие при погружении свайной конструкции, такие покрытия малоэффективны при эксплуатации в грунте. Их лучше использовать для защиты от атмосферной коррозии или коррозии в нейтральных либо слабокислых средах.

Эффективная альтернатива металлическим покрытиям – цинковые кольца. Здесь используется тот же эффект – создание пары из цинкового кольца (анод) и сваи (катод). Этот способ лишен всех минусов цинкования, что дает возможность для точного прогноза срока защиты. Преобладание площади катода (сваи) над площадью анода (цинковое кольцо) способствует более активному включению в процесс коррозии самого цинкового кольца.

Заполнение канала ствола винтовой сваи.

Обшивка цоколя

Заполнение канала ствола винтовой сваи бетонным или песчано-цементным раствором замедляет развитие коррозионных процессов на внутренней поверхности ствола.

Правильная обшивка цоколя с устройством дренажной системы ограничивает доступ влаги к металлоконструкции и снижает скорость коррозии. Всем нашим клиентам мы бесплатно предоставляем варианты технических решений отделки и утепления цоколя.

Антикоррозионные покрытия винтовых свай

Выводы

- Основным и наиболее эффективным способом борьбы с коррозией является увеличение толщины металла, использование легированных сталей и цинковых колец.

- Важно позаботиться об организации системы водоотведения, так как вода в сочетании с грунтом превращается в крайне агрессивную для металла среду. Ограничение доступа влаги к металлоконструкциям позволяет значительно снизить негативные последствия.

- Дополнительную защиту металла может обеспечить покрытие.

- Наличие ржавчины – это начало длительного процесса, который протекает нелинейно: на определенном этапе его скорость может увеличиться, а затем замедлиться в разы. Более того, в определенных условиях слой ржавчины является дополнительной защитой от дальнейшей коррозии.

- Канал ствола сваи заполняется песчано-цементным либо бетонным раствором, который будет осуществлять поддерживающую функцию, даже если произойдет точечное разрушение металла, и минимизирует коррозионное воздействие на внутреннюю поверхность ствола.